金属蚀刻的数字化精准蚀刻智能控蚀工艺

在工业制造、汽车电子、医疗设备、消费电子等核心领域,精密金属部件的成型精度与环境耐受性直接影响终端产品竞争力。金属蚀刻凭借数字化精准蚀刻智能控蚀工艺的技术突破,打破传统蚀刻 “材质适配局限、精度波动大” 的行业痛点,以 “多材质兼容、微米级成型、绿色长效防护” 的核心技术优势,成为高端金属精密加工的核心方案,重新定义了金属蚀刻的技术标准与应用价值。

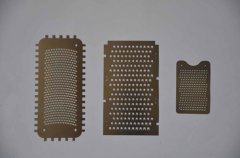

金属蚀刻的核心技术核心,在于多材质适配与智能控蚀的协同创新。其兼容不锈钢、铝合金、铜合金、镍合金等主流金属基材,针对不同材质特性定制专属蚀刻体系:不锈钢采用无氯环保蚀刻液(硫酸 - 草酸复合配方),避免氯离子残留点蚀;铝合金搭配磷酸 - 硝酸复合体系,平衡蚀刻速率与基材保护;铜合金适配硫酸 - 过氧化氢配方,减少侧蚀风险。核心的数字化智能控蚀工艺,集成 AI 视觉定位与激光辅助蚀刻系统,实现 0.002mm 级精准对位,复杂图案边缘误差控制在 ±0.003mm 内;通过物联网实时监测蚀刻液浓度、温度(30-45℃)与反应时间,自动调整参数,即便微米级镂空、渐变纹理、微型孔径也能 1:1 复刻。后处理环节采用 “等离子钝化 + 纳米涂层” 复合技术,表面硬度突破 HV380,耐摩擦性能较传统工艺提升 4 倍,耐腐性实现质的飞跃。

生产流程的技术优势体现在 “数字化可控 + 绿色高效” 的双重保障。全流程实现数字化管控:从 CAD 三维建模、3D 扫描优化,到数据直接导入智能生产系统,省去传统开模繁琐步骤;基材预处理阶段采用等离子清洗替代传统酸洗,无污染物残留且不损伤基材,光刻胶涂层通过自动化涂覆设备,厚度均匀性误差小于 ±0.2μm;核心蚀刻环节搭载闭环回收系统,蚀刻液回收率达 98% 以上,重金属离子回收浓度降至 0.05mg/L 以下,符合 GB/T 21900-2020 环保标准;品控体系构建 “三级检测”:基材入厂经光谱分析仪检测纯度,生产中在线视觉系统实时排查瑕疵,成品需通过盐雾测试、高低温循环、精度校准等 16 项指标验证,良品率稳定在 99.5% 以上。

实用性能的全面升级,让金属蚀刻适配多场景严苛需求。耐腐蚀性方面,不锈钢蚀刻件盐雾测试可突破 2000 小时,铝合金蚀刻件经阳极氧化处理后耐潮湿性提升 3 倍,即便在海洋性气候、化工环境、汽车发动机舱等易腐蚀场景中,也能长期保持外观完好;稳定性上,可耐受 - 60℃至 350℃极端温差循环,在高温工况、户外暴晒或低温冷冻环境下,结构完整性与尺寸精度不受影响;适配性上,蚀刻后的金属部件柔韧性显著提升,不锈钢可弯曲半径小至 1mm,铝合金达 0.5mm,完美贴合曲面、棱角等复杂产品造型,解决传统冲压工艺 “易开裂、难适配” 的痛点。

在多领域应用中,金属蚀刻的技术价值持续落地。工业装备领域,工程机械的精密刻度盘、传感器金属配件,经蚀刻加工后精度误差不超过 0.005mm,耐油污、抗冲击,使用寿命与设备同步;汽车制造领域,新能源汽车电池包金属栅格、内饰按键蚀刻件,耐电解液腐蚀与 - 40℃至 200℃温差耐受特性,符合汽车行业严苛的可靠性标准;医疗设备领域,医用不锈钢器械的刻度标识、植入配件精密结构,无锐角、无有害物质析出,可耐受 500 次 134℃高压灭菌,符合 ISO 13485 医疗标准;消费电子领域,高端手机的金属中框镂空、无线耳机网罩蚀刻件,凭借微米级精度与轻薄特性,成为产品溢价核心亮点。

技术迭代正推动金属蚀刻向 “功能集成 + 绿色升级” 进阶。如今已实现 “蚀刻 + 功能” 深度融合,在蚀刻件中嵌入微纳防伪纹理、RFID 芯片,助力产品溯源与防伪;复合工艺创新(蚀刻 + 3D 微冲压、蚀刻 + 真空镀覆)拓展功能边界;环保技术持续升级,低温蚀刻工艺使能耗降低 35%,无氯蚀刻液全面替代传统配方,契合 “双碳” 政策要求;定制化服务能力进一步增强,可根据客户需求实现材质选型、精度控制、表面质感全维度定制,从样品研发到批量生产周期缩短 40%。

随着高端制造对 “精度、环保、定制化” 的要求持续升级,金属蚀刻以 “数字化精准蚀刻智能控蚀工艺 + 超强实用性能” 的双重优势,正从单纯的加工技术升级为产品品质的 “赋能载体”。从工业装备到消费电子,从医疗器械到汽车部件,它用微米级的精准成型、超强的环境适应性与绿色环保特性,成为高端金属精密加工的核心选择,为品牌差异化竞争提供技术支撑。

推荐产品

同类文章排行

- 蚀刻加工中出现不良的原因与解决方法

- 蚀刻工艺实战:从设计到成品的完整流程分享

- 金属蚀刻的定义与工艺流程详解

- 不同蚀刻技术的优缺点:选择最适合你的工艺

- 金属蚀刻工艺操作条件和需要注意的问题

- 汽车行业蚀刻

- 认识精密金属蚀刻加工

- 蚀刻加工的要求以及标准

- 金属蚀刻的深度与宽度的关系

- 金属蚀刻加工厂蚀刻加工存在的问题

添加微信咨询

添加微信咨询